Разбор Как система аналитики снизит простои на молочных производствах

erid: 2SDnjeoJgNV

На молочном заводе все производственные линии взаимосвязаны между собой. Если одно оборудование останавливается, то процессы по линии дальше не продолжаются и возникает простой. Это приводит к временным потерям и, в конечном итоге, к финансовым убыткам. Как же можно избежать простоев оборудования, частых остановок линий и увеличить выпуск продукции? Ответ на этот вопрос мы искали вместе с разработчиками системы для мониторинга и аналитики компанией “Меридиан Инжиниринг”.

В чем причины простоя линий на молочном производстве?

Молочная промышленность производит более 100 видов продукции: молоко, ряженку, йогурты с добавками и без, мороженое, творог и многое другое. Продукт проходит первичные этапы обработки, такие как сепарация, гомогенизация, пастеризация, охлаждение. После продукт в первичной упаковке движется по непрерывной поточной линии. Здесь, на каждом следующем этапе могут возникать незапланированные длительные простои. Следить за всеми участками и вести статистику вручную невозможно, так как будут возникать ошибки человеческого фактора и несоответствие данных реальной ситуации.

Причинами таких простоев может быть медленная работа технических модулей из-за несвоевременного технического обслуживания, перегруженность всей линии, наличие «узких мест» в производстве или дисциплина сотрудников. Важно фиксировать каждую причину и устранять повторяющиеся, те, что снижают эффективность производства.

Какие решения предлагают российские разработчики?

По статистике, реальная производительность составляет 60%, хотя можно достичь больше 80-90%. Решение проблемы обычно сводится к приобретению дополнительного оборудования, но это может быть дорого и не всегда эффективно.

На помощь приходят системы аналитики и мониторинга оборудования. Это программное обеспечение, которое собирает и анализирует данные с молочных линий в режиме реального времени по каждому цеху и продукту. Программа может контролировать и планировать работу всего производства и отдельных технических модулей. Обо всём по порядку.

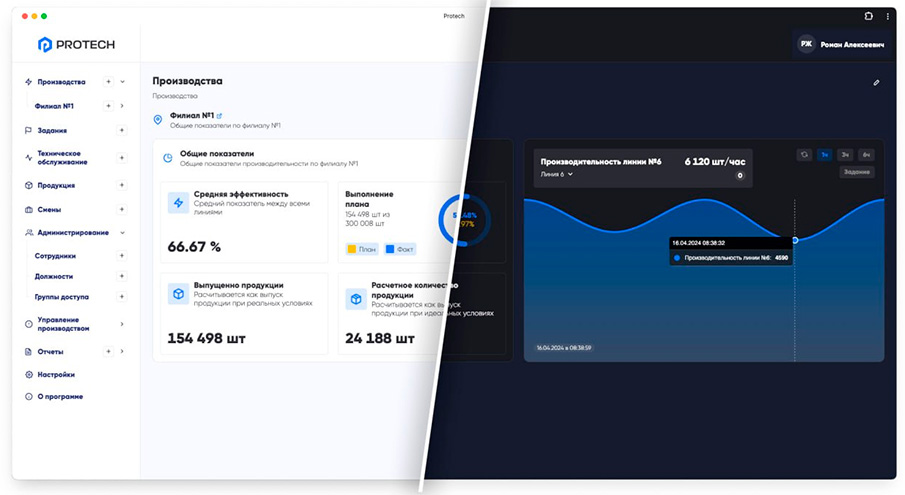

Система для аналитики и диспетчеризации PROTECH фиксирует простои оборудования и их причины, помогает решать проблемы с остановками линий, проводит мониторинг оборудования и анализирует эффективность производства по данным об объеме выпуска, продукте, сотрудниках. В программном обеспечении можно спланировать техобслуживание и ремонт, формировать журнал заданий и хранить историю по проведенным работам.

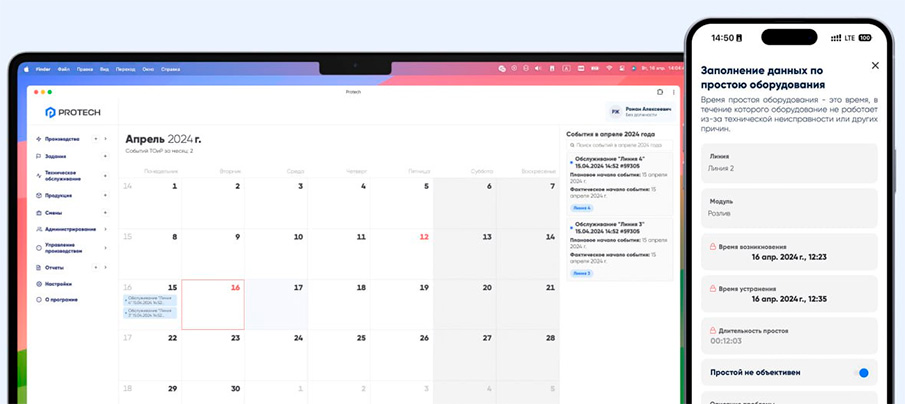

Программа заменяет классические бумажные отчёты. Статистика и аналитика формируются в ней в режиме реального времени без участия человека. В любой момент можно открыть интерфейс на ноутбуке или смартфоне и посмотреть данные по производительности, объему выпуска, количеству брака, простоям, сводные дашборды по всему производству или отдельному оборудованию.

«В базе данных накапливается информация о производстве за период, которую удобно выгружать и анализировать. Вы можете контролировать производственный процесс прямо из кресла, выгружать статистику в разрезах времени за день, месяц или годы и спланировать мероприятия по оптимизации производства», — рассказывает ведущий программист компании «Меридиан Инжиниринг» Максим Аксёнов.

Как работает программа на реальном производстве?

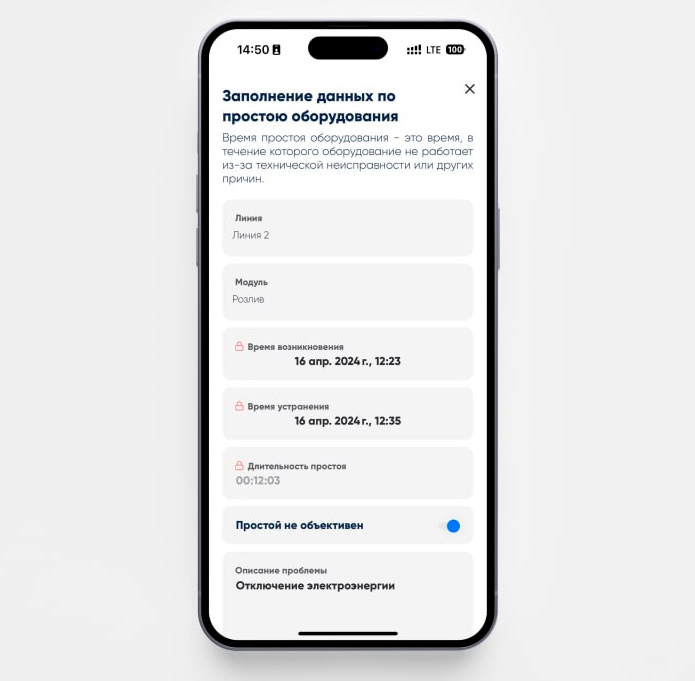

Оператор создает задание, выбирает необходимые параметры: продукт, смену, даты начала и конца производственного задания, номер линии. Эти данные могут подтягиваться и из других систем планирования (ERP, 1C и т.д.). Если на производственной линии возникает остановка, то после определенного времени простоя, можно настроить индивидуально, приходит оповещение на телефон. Ответственный сотрудник устраняет причину, запускает линию и заполняет отчёт. Уже здесь сокращается время простоя за счёт оперативного реагирования и устранения причины. Программа сформирует и проанализирует наиболее частые, а руководители сформируют план мероприятия по их устранению. Вероятно, в их проведении поможет модуль мониторинга или плановое техническое обслуживание.

Модуль мониторинга проводит оценку функционального внутреннего состояния оборудования. Система мониторит параметры, такие как: температура, нагрузка на двигатель, ошибки в операционной системе, нагрузка сети, вибрации, давление и другие. Вы обнаружите дополнительный ресурс в существующих производственных мощностях и сможете производить больше продукции на тех машинах, что есть. Не нужно покупать новое оборудование, экономичнее продлить срок эксплуатации текущего, провести техническое обслуживание и вести его на регулярной основе.

Система уже испытала себя на поточной линии, где показала результат в виде снижения среднего времени простоев на 30 минут в день. В общем эффективность производства выросла на 10%. Сотрудники завода провели апгрейд внутреннего состояния оборудования и снизили риск аварий.

Результаты, которые получит молочный завод с внедрением системы аналитики PROTECH

Ежедневный оперативный контроль позволяет оптимизировать производство и снизить простои без капитальных вложений. Если уменьшить время простоев даже на 10-15 %, то соответственно выпуск готовой продукции увеличится на эту же цифру.

Система позволяет сократить производственные затраты на 10 — 30 %, спланировать график технического обслуживания и ремонта и уменьшить потери рабочего времени.

А еще с помощью системы аналитики получится не только увеличить эффективность производства, но и определить план мероприятий по улучшению и выводу завода на новый уровень.

«Система PROTECH — инструмент, при грамотном использовании которого, завод может повысить конкурентоспособность, увеличить выпуск и прибыль», — говорит исполнительный директор компании «Меридиан Инжиниринг» Ришат Исмагилов.

«Система PROTECH — инструмент, при грамотном использовании которого, завод может повысить конкурентоспособность, увеличить выпуск и прибыль», — говорит исполнительный директор компании «Меридиан Инжиниринг» Ришат Исмагилов.

Реклама. Рекламодатель ООО «Меридиан Инжиниринг», ИНН 5903157410

1716355200

бизнес

1630 просмотров