Интеграция MES с оборудованием. Часть 2. Автоматизация учета в цехе фасовки.

В прошлой статье я рассказал об основных способах съема информации с оборудования в приемно-аппаратном цехе завода по переработке молока, в этот раз напишу о получении данных с линий фасовки. Это решение пользуется большим спросом, поскольку позволяет организовать достоверный учет готовой продукции, потерь и брака при фасовке.

Чаще всего с фасовочного оборудования получают три цифры:

- Расход упаковки

- Полный выпуск (до отбраковки)

- Чистый выпуск (после отбраковки)

Расход полуфабриката измеряется обычно не автоматами, а расходомерами, измеряющими количество при передаче полуфабриката из аппаратного цеха в цех фасовки. О получении данных с расходомеров подробней можно почитать в прошлой статье.

Концептуальная схема интеграции

Еще раз напомню основные термины:

- OPC-сервер (Open Platform Communications) – класс программ, предназначенных для сбора информации с оборудования, приборов учета и ПЛК, и передачи этой информации в унифицированном виде (в соответствии с протоколом OPC) в системы верхнего уровня (SCADA, MES, ERP).

- SCADA (Supervisory Control And Data Acquisition — диспетчерское управление и сбор данных) – класс программ, предназначенных для управления оборудованием и производственным процессом в режиме реального времени. SCADA может получать информацию с ПЛК напрямую или через OPC-сервер.

Как видно на схеме, возможны три варианта съема данных с линий фасовки.

1. Получение информации с автоматов напрямую

Поскольку информация с фасовочного оборудования, как правило, не требует дополнительной обработки для загрузки в MES, данную задачу часто решают «в лоб»: загружают данные непосредственно с автомата. Для этого используют либо имеющиеся у автомата функции экспорта результатов, либо чтение логов автомата. Задача прямого получения информации с автомата всегда уникальная, но, как правило, достаточно простая и сводится к загрузке в MES файлов разного формата.

2. Установка дополнительных датчиков и получение информации через OPC-сервер

На автоматах, которые не имеют встроенного ПО, возможна установка дополнительных датчиков, которые будут считать выпуск и расход материалов. Чаще всего используются оптические и индукционные датчики. Датчики подключаются к OPC-серверу через контроллер или преобразователи. После подключения датчиков к OPC информация с OPC загружается в MES через встроенный OPC-клиент, о котором я писал в предыдущей статье.

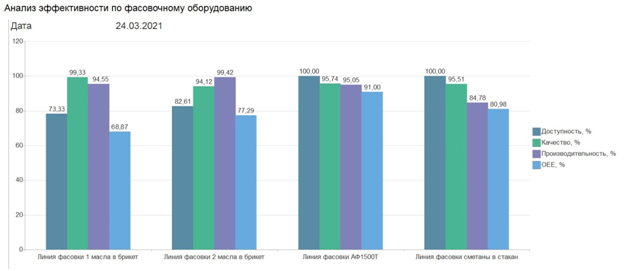

В MES-системе на основании загруженной информации фиксируется выпуск, учитывается брак и выполняется списание упаковочных материалов. Поскольку информация, в отличие от первой схемы, загружается в режиме реального времени, на стороне MES может быть организован мониторинг работы автомата и анализ эффективности по методике OEE, когда анализируется время работы автомата, производительность и количество брака. Подробнее об этой методике я писал в отдельной статье.

Установку дополнительных датчиков можно выполнить силами штатной службы КИПиА. Основная сложность здесь в подборе датчиков и остальных материалов для «обвязки» линий. Если не упираться в использование датчиков популярных иностранных производителей, «обвязка» одной линии может уложиться в 30-35 т.р.

3. Получение информации из SCADA-системы

До недавнего времени информация с фасовочных автоматов редко встречалась в SCADA-системах. Автомат управляется, как правило, не через SCADA, а непосредственно, через собственную приборную панель, поэтому необходимости в подключении автомата к SCADA нет. Но в рамках проектов интеграции с Честным знаком сейчас чаще всего используется именно такая схема. Поставщики оборудования для нанесения и верификации получают из MES или ERP список кодов для нанесения или задание на верификацию, хранят его в своей системе, накапливают в этой системе список верифицированных кодов и, в определенный момент времени, возвращают его в систему верхнего уровня.

Камеры технического зрения и сканеры, которыми верифицируются DataMatrix коды, устанавливаются обычно так, что регистрируют либо полный выпуск, либо чистый. Таким образом, помимо своей основной функции, верификации кодов, это оборудование выполняет и еще одну, полезную с точки зрения производственного учета и оценки эффективности оборудования – подсчет выпуска.

Заключение

Интеграция с фасовочным оборудованием – технически не сложная задача. В связи с запуском Честного Знака многие переработчики получили половину данных, необходимых для автоматического учета на участке фасовки и решили вопрос с корректностью учета готовой продукции. Если силы после Честного Знака еще остались, не сложно получить вторую половину и закрыть вопрос с учетом на фасовке.

Для заводов, производящих кисломолочную и цельномолочную продукцию, именно интеграция с оборудованием часто является камнем преткновения при автоматизации оперативного внутрицехового учета – организовать ввод информации с нужной детальностью вручную проблематично, и всегда возникает вопрос к достоверности. Как видно из этих двух статей, для такой интеграции существуют понятные способы и даже готовые решения, ускоряющие процесс, поэтому, если вам нужна помощь – обращайтесь.

Компания "Константа"

konstanta@standart1c.ru

+7 (831) 28-28-227