Как арабы делают сено на самом большом заводе в мире

120 тысяч тонн сена люцерны в тюках и гранулах может производить в год крупнейший в мире завод. Его два года назад запустил в Сербии международный аграрный конгломерат Al Dahra Holding, базирующийся в Абу-Даби. Milknews побывал на предприятии и рассказывает, как устроена сушка люцерны и сколько можно заработать на экспорте кормов.

Текст выходит в рамках нашего большого спецпроекта со специалистами Ассоциации производителей-экспортеров сена и кормов (APEHF).

Зачем арабам сербы?

В 2021 году Al Dahra Holding объявил об открытии пяти новых заводов по сушке сена в Сербии, Румынии и Болгарии. Для выращивания в Объединенных Арабских Эмиратах кормов для животных нет ни пригодной земли, ни водных ресурсов, и, создавая площадки в других странах с более умеренным климатом, холдинг решает задачу как продуктовой безопасности в части обеспеченности кормами для молочного и мясного животноводства, так и снижения экологических рисков.

“Когда страны Персидского залива приняли решение о прекращении выращивания кормов на своей территории из-за падения уровня пресной воды, полугосударственные компании начали активно скупать активы за рубежом, - объясняет глава Ассоциации производителей и экспортеров сена и кормов (APEHF) Сергей Гонтарь. - Так, Al Dahra Holding уже имеет подразделения в США и ЕС. В последние 6-7 лет значительный объем средств был инвестирован в активы на Балканах, в том числе в Сербии, Румынии и Болгарии”.

Хадим Абдулла Алдареи, соучредитель и управляющий директор Al Dahra Holding, говорит, что общая мощность этих пяти площадок составляет 500 тыс. т кормов в год. Завод по прессованию и сушке кормов для животных в Сербии может производить максимально 120 тыс. т сена люцерны, но пока вышел на мощность около 70 тыс. т в год.

Сердце проекта - испанское

“Это самый большой в мире проект по сушке сена люцерны”, - говорит Луис Кальво, один из учредителей семейной компании Afau, чье оборудование стоит на предприятии и при чьем контроле реализовывался проект. Afau – основной в мире и крупнейший в ЕС поставщик решений для сушки сена из различных культур - промышленных барабанных сушилок.

Afau расположена в городе Сарагоса, Испания. Это мировой центр по производству люцерны, где 90 предприятий производят 1,6 млн т сена, причем большую часть - на экспорт. Эти компании работают в основном на оборудовании Afau, которая осуществляет инжиниринг, разрабатывает проект, комплектует линии, осуществляет пусконаладку, разрабатывает ПО, обучает персонал клиентов.

За тридцать с лишним лет работы семейная компания построила более 350 проектов по сушке сена, в том числе в Канаде, которая максимально похожа на Россию в части климата. “Сложнее построить в Дубае, чем в Сибири”, - шутит Кальво.

Недавно предприятие инвестировало в огромную лабораторию, где не только можно показать процессы сушки клиентам, но и тестировать новые разработки. Например, сейчас Afau работает над установкой по сбору пыли, которая неизбежно образуется в большом количестве при сушке и транспортировке сена, производстве пеллет. Скоро это дополнительное оборудование появится и на сербской площадке Al Dahra.

Как выращивают сырье?

Поля для выращивания люцерны находятся достаточно далеко по меркам среднестатистического производства - в 20-50 км от завода.

“Это нормально для арабских компаний, у которых нет трудностей с оборотным капиталом, - объясняет Гонтарь. - Они могут позволить себе выбрать любую площадку под завод и возить сырье на любое расстояние”. Культуру привозят сюда на телегах подборщиках-измельчителях. Их у компании 13 штук. Всего у компании 15 тыс. га своей земли, 5 из них под люцерну, но ее покупают и у других хозяйств.

“Это нормально для арабских компаний, у которых нет трудностей с оборотным капиталом, - объясняет Гонтарь. - Они могут позволить себе выбрать любую площадку под завод и возить сырье на любое расстояние”. Культуру привозят сюда на телегах подборщиках-измельчителях. Их у компании 13 штук. Всего у компании 15 тыс. га своей земли, 5 из них под люцерну, но ее покупают и у других хозяйств.Идеальное содержание влаги – 25-30%, но это лето, по словам управляющего площадкой Владана Матовича, выдалось дождливым, и партии приходят с влажностью до 60-65%. “В нормальный год в начале июня первый укос уже завершается, а в сезон мы делаем 4-5 укосов, но в этом году погода подвела - 40% первого укоса люцерны еще в поле, и собрать ее мешали дожди, - жалуется он. - Много полей все еще залито водой”.

После приемки и анализа весь материал сортируют исходя из качественных характеристик: каждый менеджер имеет свою таблицу секторов, и партии люцерны отгружаются в отдельные зоны в зависимости от качества с лагом в 5%, например, с показателями от 25 до 30% или с 60 до 65%. Влажность сырья сильно влияет на выход продукта: если показатели идеальные - 25%, то на выходе можно получить 15 т готового продукта, но с 65% – только 7 т.

На вопросы российских молочников, как же вы сушите такую влажную люцерну, Матович смеется: “Да вам не о чем переживать – у вас дешевый газ!” Предприятие работает на газу, но не подключено к системе газоснабжения, поэтому топливо привозят сюда в гигантских баллонах под давлением. Компания пока только думает об установке биогазовой станции.

От поля к сушке

Максимальное время нахождения люцерны на площадке до сушки - 48 часов. Срок зависит от уровня загрузки завода. Зимой завод не работает, но в сезон не останавливается ни на час и сушит круглосуточно. Срок также зависит от влажности - для эффективной работы нужно собрать достаточный объем сырья с определенными показателями, ведь одна линия настроена для одного диапазона влажности, а вторая - для другого.

После того, как все анализы на влажность и протеин проведены, люцерну дозированно загружают в приемный бункер. Она движется по транспортеру и равномерно распределяется по его площади благодаря биттерам. Угол наклона транспортера крайне важен и рассчитывается для каждого проекта индивидуально. Он должен позволять распределить всю люцерну равномерно за короткое время движения от загрузки до попадания в сушильный барабан.

“Идеальная длина люцерны для загрузки – между 12 и 15 см, - объясняет Матович. - Если она длиннее, то используется встроенный измельчитель, который не дробит, а нарезает траву. Но если у вас в прицеп-подборщик встроен измельчитель, то ничего дополнительно делать не нужно”.

На заводе Al Dahra измельчитель используется для приемного сырья от сторонних поставщиков, которые могут не контролировать качество люцерны. По сути, это стандартизация сырья для конечной сушки.

Еще одно применение измельчителя - при плохом урожае. Если в первом укосе очень много жестких сорняков, вы не можете их сразу отправить на сушку, и здесь прибор как раз придет на помощь.

Председатель совета директоров «РМ Агро» Игорь Барингольц поинтересовался, почему нельзя просто вложиться в обработку почвы от сорняков. “Это было дешевле, но арабы предъявляют крайне высокие требования к использованию агрохимикатов, пестицидов и средств защиты растений. Почти ничего нельзя использовать”, - согласился Матович.

Как идеально высушить сено?

Пока на заводе установлены две линии. Один из ангаров вместил бы и дирижабли - строили с размахом, но пока там скромно размещается один генератор с барабаном. Как объясняет Луис Кальво, они планируют поставить сюда или вторую линию по сушке, или линию для производства пеллет, чтобы увеличить производство еще на треть.

Действующие линии отличаются тем, что на одной можно делать только тюки, на другой - и тюки и пеллеты.

По винтовому конвейеру масса попадает внутрь вращающегося барабана. Теплогенератор - по сути просто печь - формирует внутри барабана струю горячего воздуха, которая с определенной скоростью и с нужной температурой сушит материал.

На деле это происходит так: сено летает по барабану, состоящему из 10 отсеков. Точно рассчитанная скорость воздушного потока позволяет выдувать материал далее по секциям только тогда, когда он теряет часть влаги. Если люцерна еще мокрая, то потоку воздуха не хватает сил переместить ее в следующую секцию. “Внутри нет никакого датчика, это просто аэродинамика”, - объясняет Луис Кальво.

Барабан проектируют под каждый проект индивидуально. Регулируя диаметр и длину, в Afau рассчитывают, какой максимальный воздушный поток может быть в барабане, и от этого рассчитывают максимальную скорость выпаривания. Для люцерны средняя скорость составляет 140 км³ в час. Базовая температура для высушенного материала - 65 градусов, хотя максимальная температура в начале барабана может достигать 900 градусов, но это требуется крайне редко, когда сырье поступает с поля без предварительного подвяливания.

Оператор может выбирать нужную программу сушки исходя из параметров входящего сырья, и уже сама программа регулирует, сколько подавать в барабан материала, повышать или понижать температуру, увеличить или уменьшить скорость вращения барабана.

“Мы не должны давать здесь большую свободу операторам, - уверен Кальво. - Если они будут вручную задавать скорость барабана, скорость потока или еще какое-то количество параметров, ошибок и поломок будет больше. Мы сами предустанавливаем эти параметры для выбранного продукта, вы выбираете только влажность. Нельзя разрешать людям думать!”

“Мы не должны давать здесь большую свободу операторам, - уверен Кальво. - Если они будут вручную задавать скорость барабана, скорость потока или еще какое-то количество параметров, ошибок и поломок будет больше. Мы сами предустанавливаем эти параметры для выбранного продукта, вы выбираете только влажность. Нельзя разрешать людям думать!”Программа также может скорректировать температуру, если внезапно на конвейер попал материал с другой влажностью. На входе можно загрузить в барабан разное сырье, но на выходе получится стандартизированный товар. “Единственная разница - это его себестоимость”, - иронизирует Барингольц. Ведь на сушку более влажного сырья потребуется больше энергии, которая довольно дорогая.

Кроме того, лишнюю энергию сложно использовать - воздух на выходе не только горячий, но и влажный. “Можно замкнуть цикл и направлять тепло в резервуар перед горелкой, но нужно дополнительное дорогое оборудование и постоянная очистка рециркуляционной трубы, - делится Кальво. - Это позволяет сохранить 10% энергии, но доставляет много головной боли, и большинство тех, кто ставит такое оборудование, часто его потом отключает”.

После сушки материал отправляется на прессовку или грануляцию. На каждой линии стоят два разных пресса - тюки 400 кг для контейнеров на экспорт и 800 кг для внутреннего рынка. Партии также отличаются по содержанию протеина в зависимости от заказа клиента: 12%, 14%,16%, 18%. На этом же оборудовании можно делать и мультигранулы - добавлять витамины и другие кормовые компоненты (кукурузу, пшеницу, ячмень и т.д.) – все зависит от запроса покупателя.

Загруженные контейнеры уезжают отсюда дальше - в порт. Экспорт можно было бы осуществлять и через самый ближайший порт в Хорватии, но там нет санитарного инспектора, поэтому вывозить приходится через Черногорию.

Стоимость сена люцерны сегодня довольно высокая: за продукт с хорошими характеристиками дают 407 евро за тонну, или примерно 37 тыс. руб., а за типовой можно получить как минимум 300 евро - это средняя по рынку цена. С учетом того, что максимальная мощность выпуска завода - 120 тыс. т, то в год выручка завода может составить 36 млн евро.

Можно ли копировать этот опыт?

С какими проблемами сталкиваются в Сербии? Во-первых, это кадры. Производственная площадка расположена в получасе езды от Белграда, и с одной стороны позволяет рассчитывать, что в работе могут быть заинтересованы менеджеры из столицы. С другой стороны, как говорит Матович, конкуренция за сотрудников выше. Компания старается привлечь молодежь, которая живет поблизости. Они заняты в управлении производством, IT-поддержке, маркетинге - но предпочитают, конечно, откликаться на непыльные вакансии, хотя зарплаты, по словам руководства компании, здесь средние по рынку. “Но сейчас меняется отношение, люди уже не хотят проводить всю жизнь в машине, поэтому стали охотнее приходить к нам”, - говорит руководитель предприятия.

Во-вторых, культура возделывания люцерны утрачена, поэтому не всегда получается произвести сырье хорошего качества даже из элитных семян. Гонтарь говорит, что даже в Сербии под контролем арабского холдинга не всегда удается заставить работников строго соблюдать технологию, а от этого качество сырья зависит не меньше, чем от погоды.

“Пока ты не научился делать качественный продукт по содержанию протеина, нет смысла строить завод”, - критически настроен Барингольц.

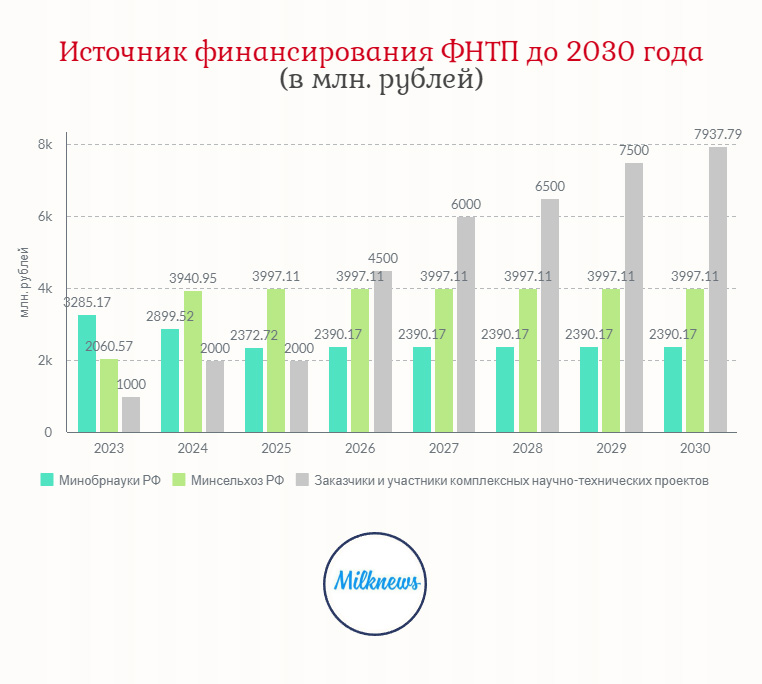

“Пока ты не научился делать качественный продукт по содержанию протеина, нет смысла строить завод”, - критически настроен Барингольц. “Сегодня до 50% затрат на реализацию проектов можно возместить, если они совпадают с целями Федеральной научно-технической программы развития сельского хозяйства РФ на 2017–2030 годы (ФНТП), - говорит генеральный директор Союзмолоко Артем Белов. - К этим целям можно отнести и развитие семеноводства, в том числе по люцерне, и производство гранулированных кормов из люцерны”. В самом документе люцерна называется одним из приоритетных источников объемистых кормов.

По словам Белова, для многих регионов в России, где нет кормовой базы, экспорт пеллетов и тюков из соседних более благоприятных зон был бы гораздо более выгодным, чем собственное производство - с высокими затратами и низким качеством.

Плюс, в периоды климатических катаклизмов - засуху или наводнения - так можно решить проблемы с кормами, так как люцерна хорошо и долго хранится, - считает Белов. - А если все стабильно на внутреннем рынке, то можно по хорошим ценам вывозить сено на экспорт.

Плюс, в периоды климатических катаклизмов - засуху или наводнения - так можно решить проблемы с кормами, так как люцерна хорошо и долго хранится, - считает Белов. - А если все стабильно на внутреннем рынке, то можно по хорошим ценам вывозить сено на экспорт.Сегодня на ФНТП лимиты определены в размере 6,3 млрд руб. только на этот год, а к 2030 году вырастут до 14,3 млрд руб., включая бюджеты и Минпромторга, и Минобразования - были бы проекты.