Подробности Как устроены системы управления техобслуживанием и ремонтами оборудования на пищевых предприятиях

Страшный сон главного инженера молочного завода: закончилась утренняя приемка молочного сырья, в приемных танках еще осталось ждущее переработки молоко, а в приемно-аппаратном цехе вышла из строя пастеризационная установка или сепаратор, и вся инженерная братия занимается экстренным ремонтом.

Использование системы управления техобслуживанием и ремонтами оборудования на пищевых предприятиях является довольно редким явлением: хотят – многие, некоторые пробуют внедрять, но успешно запускают — единицы. Но в последние 1,5-2 года у производителей продуктов питания начал наблюдаться повышенный интерес к системам ТОиР. Особенно – на новых запускаемых заводах или там, где завершилось серьезное перевооружение технологического оборудования. Milknews рассказывает, что это такое и как ее лучше использовать.

Что такое система ТОиР?

ТОиР - это программа для учета и анализа эффективности работы оборудования, ремонтов, расходов и трудозатрат на ремонт.Для чего внедряют такие системы?

- Бесперебойная работа оборудования

- Обеспечение процесса исполнения ремонтных работ

Или может произойти ситуация, когда ремонтная бригада для планового ремонта пришла на склад, а запчастей нет. Заказали. А за время ожидания доставки оборудование сломалось. Результат – простой производства.

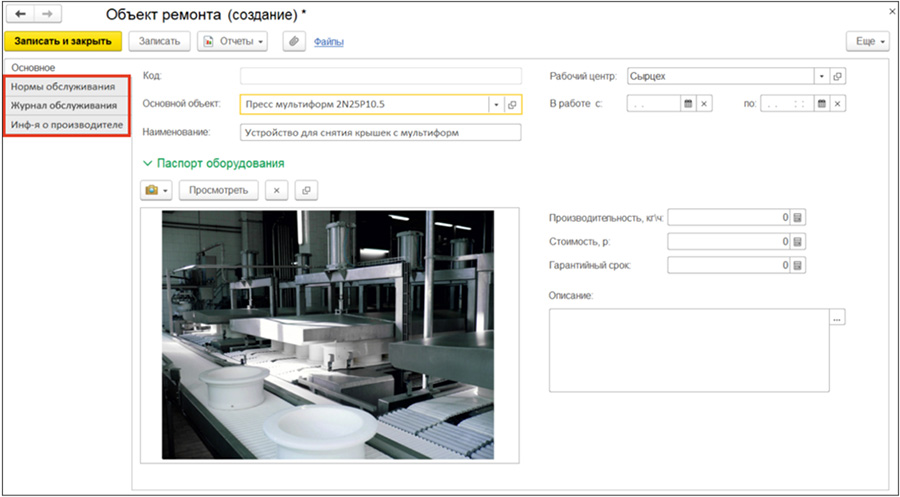

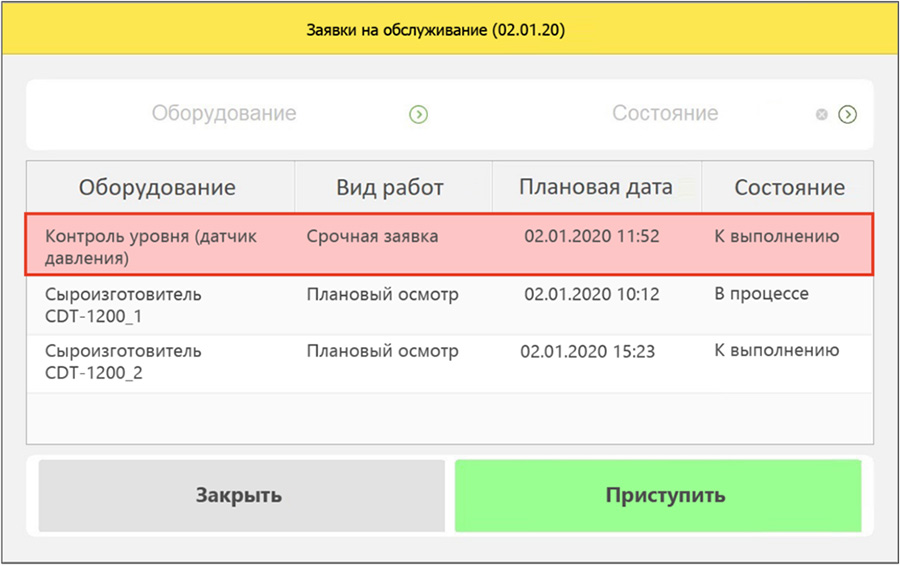

Автоматизация позволяет собрать всю информацию в одной системе и на ее основании запланировать и сформировать заявку на ремонт. А также выдать исполнителям задание с составом операций.

Материальное обеспечение ремонтов при наличии автоматизации становится сбалансированным с самим выполнением ремонтов. Запчасти заказываются своевременно, что позволяет вовремя делать сам ремонт и не допускать аварийных поломок.

- Повышение экономической эффективности эксплуатации производственного оборудования

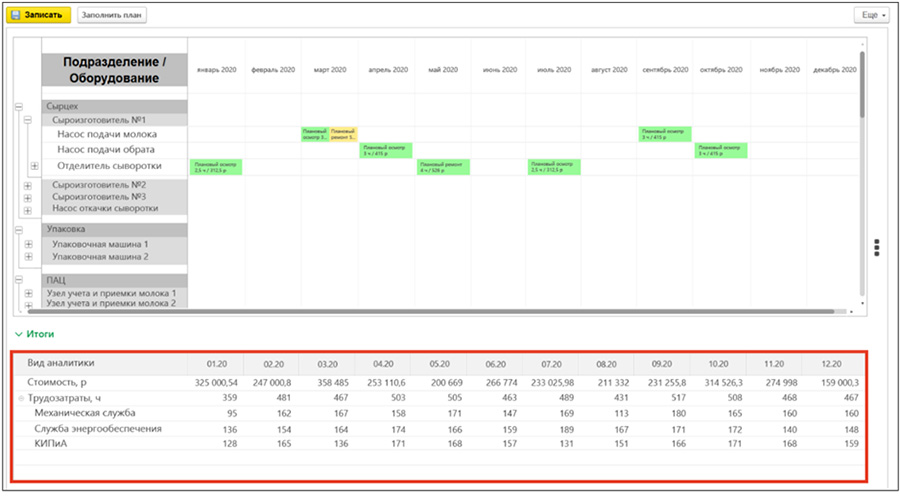

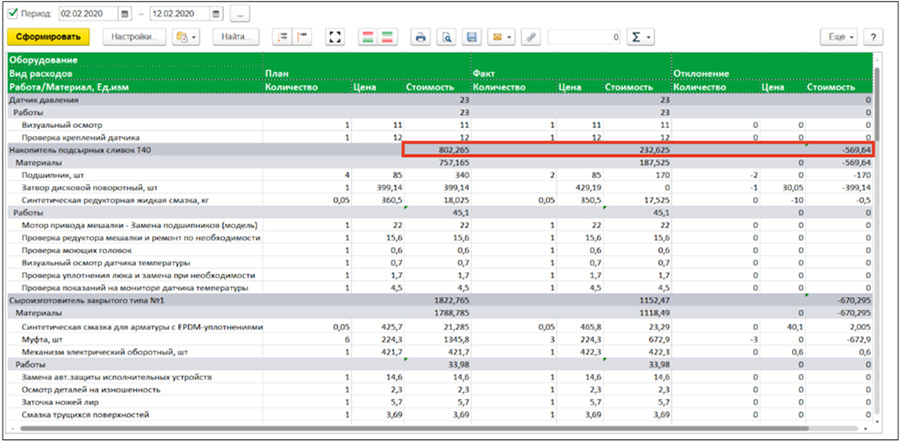

А в автоматизированной системе само планирование, выполнение, диспетчеризация и учет заданий на ремонт – это сквозной процесс. Система накапливает всю статистическую информацию по каждому узлу/единице оборудования: какие ремонтные работы выполнялись, какие запчасти применялись (с учетом их стоимости), какая зарплата рабочих была выплачена.

Собранная воедино экономическая информация позволяет проанализировать данные и определить стоимость владения конкретной единицей оборудования/ технологической линией. Только в этом случае мы можем объективно принять решение относительно целесообразности ее дальнейшей эксплуатации.

- Упрощение и прозрачность взаимодействия между диспетчерами и ремонтными службами

Что такое MES-система?

Про такие системы Milknews писал ранее, но повторим коротко.

- Стандартизация и повышение качества готовой продукции

- Сокращение производственных и непроизводственных потерь

- Повышение пропускной способности производства и обеспечение производственного сервиса (% выполнения задания на производство от коммерческих служб)

Почему нужны две системы?

Через призму опыта внедрения систем управления производством на цеховом уровне мы видим, что задачи организации оперативных производственных процессов, а главное результаты работы производства (скорость и производительность производства, объем выработки продукции и выполнения производственных заданий) – сильно зависят от эффективности взаимодействия технических служб и производственных подразделений. Поэтому на задачи MES-системы и системы ТОиР на пищевом предприятии стоит смотреть под одним углом – оценивать через критерии эффективности и результативности производства.

Фокус внимания MES-системы направлен на оперативное управление производственным процессом внутри цеха. Системы ТОиР – на планирование и контроль выполнения ремонтов производственного оборудования. Связь очевидна. MES и ТОиР – как бизнес-партнеры. Работают с одним и тем же заказчиком, рассматривая его потребности под разными углами.

Давайте попробуем разобраться, каких результатов можно ожидать от совместного использования систем.

Выгоды сосуществования MES и ТОиР «под одной крышей»

С точки зрения коммуникаций между подразделениями

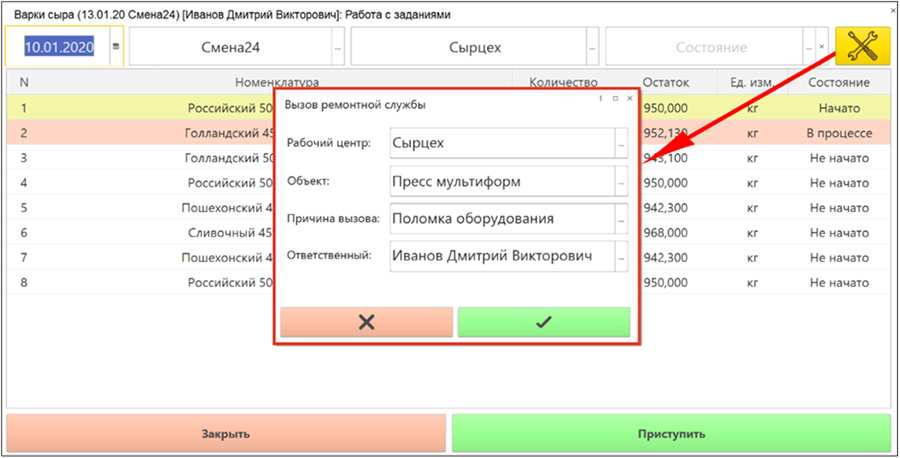

Когда есть связка систем, мы можем выстраивать автоматизированную систему оповещений, заявок, уведомлений от производственников к техническим службам. Производственник, заметив дефект, имеет возможность самостоятельно его зарегистрировать и передать в инженерную службу. Появляется возможность быстрой обратной связи о состоянии производственного оборудования. Эта работа ведется в любом случае. Но обычно вопрос ремонта решается по факту происшествия, а не заранее. Что приводит к простоям оборудования.

С точки зрения своевременного обслуживания оборудования

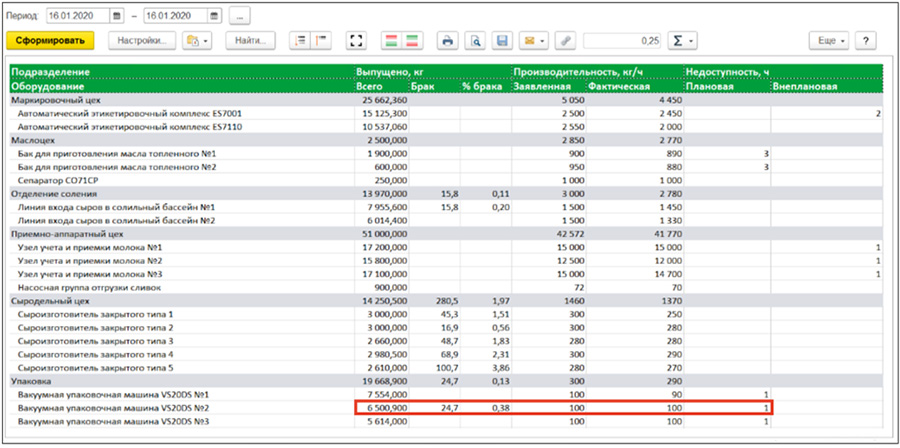

У планового осмотра или ремонта «железяки» как правило есть 2 параметра: интервал времени эксплуатации или его выработка. Помните, когда вас приглашают в автосервис на ТО – 1 год или 10/15 тысяч километров пробега. Для планирования ремонтов технические службы, как правило, используют интервальный параметр, потому что снимать выработку оборудования, особенно когда его много – задача довольно трудная. Но если оборудование эксплуатируется довольно интенсивно (как авто в такси) – за нормативные интервал времени порог наработки может быть превышен в 2-4 раза. Следствие – внезапные поломки, остановка производства, аварийный ремонт.

А имея связь с производственной системой, мы можем собирать параметры наработки автоматически. Например, можем использовать данные о том, какой тоннаж сыра нарезали на данном слайсере и перевести его в единицы наработки. И на их основе получать более своевременный сигнал для планирования осмотров и ремонтов.

С экономической точки зрения

Автономная ТОиР для оценки стоимости поломки, как правило, считает затраты на ремонт по ее устранению. Но если посмотреть на ситуацию с точки зрения бизнеса, то стоимость ремонта – это только часть потерь от поломки, причем не самая значительная.

Например, сломался насос в приемно-аппаратном цехе. Производство остановилось по причине прекращения подачи молока. Тех службы оперативно подключились и отремонтировали насос за 3 часа. Затраты посчитаны – стоимость запчастей + зарплата ремонтникам. Но с одной стороны – за это время какая-то часть скоропортящегося молока могла скиснуть – и это потери, связанные с поломкой. А если посмотреть еще дальше – производство не выполнило часть своего задания или плана, не выработали необходимую продукцию в соответствии с заказами клиентов. Для бизнеса это упущенная выгода, которая при совместном использовании систем ТОиР и MES так же может быть оцифрована и привязана к оценке стоимости потерь от поломки оборудования.

Автор – Александр Цыбизов, руководитель направления «Производство» компании «Константа»

бизнес